spawanie plastiku

Ukończone projekty

Lamborghini Huracan EVO

Ujarzmienie Włoskiego byka…

Próba zapanowania nad włoskimi plastikami jest jak walka na corridzie – jeśli na chwilę stracimy czujność to plastikowe wyzwanie może się dla nas źle skończyć

Ostatni czas dał nam możliwość zmierzenia się z poważnym zawodnikiem jakim było Lamborghini Huracan Evo z 2020 roku. Pod nasze skrzydła trafił komplet zderzaków oraz listwa progowa od tego modelu, które uległy różnorakim uszkodzeniom. Ze sporymi ubytkami w mocowaniach zderzaków włącznie. Wszystkie elementy wykonane z materiału PUR+GF – czy jeszcze jest ktoś kto twierdzi że nie naprawia się elementów z tego materiału?

Zarówno zderzak przedni jak i tylni posiadały uszkodzenia które były naprawiane tzw metodą hybrydową, czyli poprzez spawanie części wewnętrznej elementów oraz klejenie powierzchni zewnętrznej.

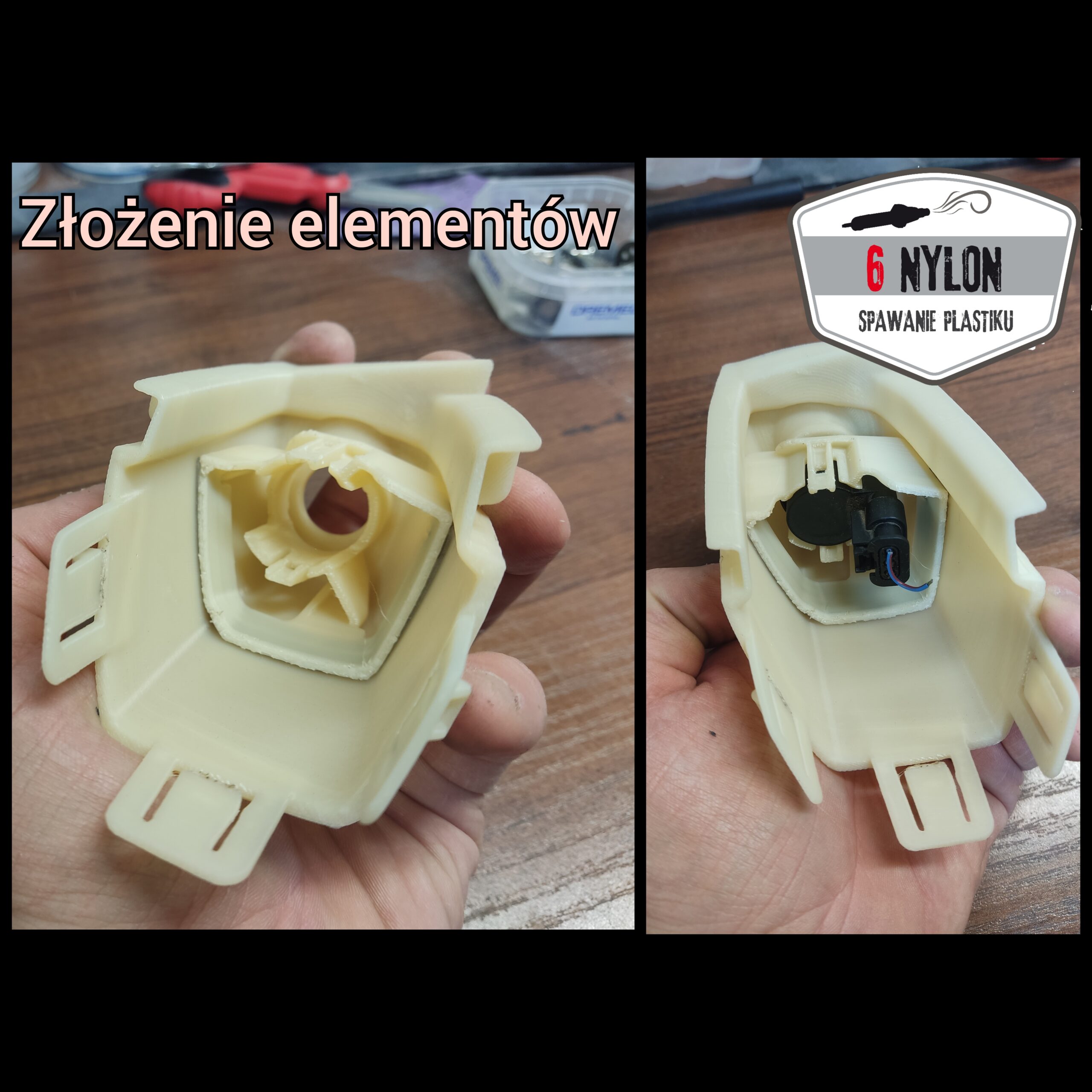

Ze względu na brak jednego z mocowań czujnika parkowania (PDC) w przednim zderzaku, zostaliśmy poproszeni o wykonanie skanu oraz druku 3D takiego mocowania. Element ten składał się z dwóch składowych (mocowanie wewnętrzne, skorupa zewnętrzna) które wymagały zeskanowania geometrii oraz ich odtworzenia w oprogramowaniu 3D. Obydwa elementy zostały wykonane z materiału PA+ABS, który łączy wytrzymałość na zginanie i odporność mechaniczną, konieczną przy cienkich mocowaniach. Pozwoliło to na uzyskanie odpowiedniej elastyczności koniecznej do pracy zatrzasków mocowania.

Ostatnim i najbardziej wymagającym elementem była listwa progowa lewa, z szeregiem pęknięć oraz braków w mocowaniach elementu. Jednakże największym wyzwaniem było wyprostowanie powierzchni dolne listwy oraz odtworzenie rantu wzmacniającego kształt elementu. Aby wyprostować powierzchnię dolna listwy konieczne było poświęcenie 4 rbh oraz zastosowanie wielu technik prostowania powierzchni.

- Model: Lamborghini Huracan

- Realizacja: 3 dni

- Typ: Spawanie plastiku

- Rodzaj części: Zderzak i listwa

VW Golf 4 R32

ak właściwie to zszyty i to prawdziwym drutem z PURu

Kolejny rarytas w kolekcji 6Nylon czyli zderzak przedni od VW Golfa 4 w wersji R32, która charakteryzowała się specjalnym pakietem stylistycznym. Jednym z jego elementów był zderzak przedni z wielkimi wlotami powietrza wykonany z PURu, który powoli staje się białym krukiem na rynku części używanych.

Pozyskanie takiego elementu w dobrym stanie zaczyna graniczyć z cudem, więc często konieczne jest doprowadzenie uszkodzonych zderzaków do stanu używalności.

Istnieje pewna granica kiedy można uznać element za naprawiany i ten zderzak praktycznie ją przebrnął  Po przywiezieniu zderzaka przez klienta i ogarnięciu ogromu uszkodzeń, konieczny był plan działań w jakiej kolejności przeprowadzić proces naprawy. Ponad 330 cm uszkodzeń, deformacje w wieku miejscach zderzaka, trzy braki w powierzchni i 6 warstw lakieru – na taką naprawę trzeba mieć plan!

Po przywiezieniu zderzaka przez klienta i ogarnięciu ogromu uszkodzeń, konieczny był plan działań w jakiej kolejności przeprowadzić proces naprawy. Ponad 330 cm uszkodzeń, deformacje w wieku miejscach zderzaka, trzy braki w powierzchni i 6 warstw lakieru – na taką naprawę trzeba mieć plan!

Naprawę podzielono na 3 obszary, tak aby krokami otrzymać coraz większą sztywność skorupy zderzaka. Zastosowano naprawę hybrydową w której wewnętrzna część zderzaka pospawano za pomocą drutu z PURu do połowy grubości ściany. Natomiast skorupę zewnętrzną poklejono klejem poliuretanowym w celu nadania sztywności.

Braki uzupełniono wstawkami z kawałków z PURu aby uzyskać jak największą wytrzymałość. Wstawione kawałki pospawano od zewnątrz spoiwem Fiberflex jednocześnie uzyskując jednolitą powierzchnię bez ubytków.

Całość pracy to 2 dni robocze. Zderzak jest przygotowany pod końcowa obróbkę i lakierowanie

Przesyt naprawy PURu na ten rok został osiągnięty

- Model: volkswagen

- Realizacja: 3 dni

- Typ: Spawanie plastiku

- Rodzaj części: Zderzak przedni PUR

Toyota Supra MkIV

Czasami w karierze każdego specjalisty trafia się przypadek z którym zawsze chcieliśmy mieć doczynienia i zmierzyć się z nim. Przypadek który jest częścią historii branży w jakiej pracujemy.

Tak właśnie spełniło się jedno z moich „plastikowych” marzeń, kiedy jeden z klientów trafił do mnie z ultra rzadkim kompletem zderzaka przedniego od kultowej Toyoty Supry MkIV z 1993 roku. Model ten był prawdziwym kunsztem technologii Japońskich inżynierów Toyoty w latach 90tych jak i późniejszych.

Takim samym wzorem technologicznego wykonania był także zderzak przedni wykonany z tworzywa PUR+M15, wraz z dokładką wykonaną z czystego PURu.

Zderzak po trochę większych przejściach stracił praktycznie wszystkie mocowania dolnej dokładki zderzaka oraz został rozdarty w wielu miejscach prawego boku. Dodatkowo wyłamane zostały niektóre belki trzymające środkowy grill w zderzaku.

Natomiast w dolnej dokładce brakowało sporego kawałka narożnika który ucierpiał w jednej z kolizji.

Wszystkie brakujące fragmenty zostały dorobione z kawałków PURu z dodatkiem GF, co dało całkowita zgodność mieszanek dawcy i zderzaka.

Ponieważ taki zderzak zasługiwał na najlepsze metody naprawy, zastosowałem dedykowane spoiwo PUR nakładane za pomocą metody Amerykańskiej. Spoiwo to posiada największą wytrzymałość i sprężystość spośród wszystkich materiałów.

Nakładanie materiału jest wielokrotnie bardziej czasochłonne niż standardowe spawanie ciepłym powietrzem, dlatego metoda jest stosowana tylko w wyjątkowych naprawach. Powierzchnię które wymagały sztywności, zostały naprawione za pomocą kleju poliuretanowego.

Uchwyty naprawiono dwoma metodami: za pomocą wgrzewania samego spoiwa PUR oraz poprzez wstawianie fragmentów PUR z dawcy a następnie ich obróbkę (frezowanie otworów).

Po zmontowaniu zderzaka wraz z dokładką, całość odzyskała swój dawny blask i formę.

- Model: Toyota

- Realizacja: 3 dni

- Typ: Spawanie plastiku

- Rodzaj części: Zderzak przedni PUR

Ford Edge

Samochody z USA, jak to w 99% przypadków bywa, przypływają do naszej wspaniałej „cebulandii” po większych lub mniejszych przygodach na drodze czy też spotkaniach z łosiami w parku Yellowstone

Sprowadzony przez klienta dosyć świeży model Forda Edga z 2019 roku, na skutek kolizji utracił prawie wszystkie uchwyty montażowe w lewej lampie – uchwyty przedni i boczny ułamały się przy samym korpusie lampy. W lampie prawej uchwyty także odpadły ale wyłamane kawałki zachowały się.

Ponieważ do tego typu modelu Forda zestawy naprawcze uchwytów fabrycznie nie istnieją, konieczne było ich „wytworzenie” w warsztatowych warunkach. Ponieważ obydwa uchwyty posiadają skomplikowaną budowę „waflową”, aż żal było nie skorzystać z pomocy oprogramowania do modelowania 3D i drukarki 3D

Na bazie uchwytów które się zachowały, wykonano modele 3D i wydrukowano ich odbicia lustrzane z filamentu PP od firmy Fiberlogy – filaments .

Następnie poddano je obróbce mechanicznej, dopasowano do kształtu korpusu lampy i wspawano za pomocą spoiwa PP+T40 od Ataszek – Nowoczesne Techniki Łączenia Materiałów . Po czym wykonano obróbkę mechaniczną i lakierowanie.

Efekt: Myślę że część użytkowników Facebooka stwierdzi że wstawiam zdjęcia nieuszkodzonej lampy  Ale tak: to jest lampa po naprawie w 6Nylon

Ale tak: to jest lampa po naprawie w 6Nylon

- Model: Ford

- Realizacja: 3 dni

- Typ: Spawanie plastiku

- Rodzaj części: Naprawa lamp przednich

Pracujemy

Pon-Pt 9.00 - 17.30

siedziba

Dynarska 3, 01-493 Warszawa

O nas:

Firma 6 Nylon specjalizuje się w profesjonalnym spawaniu i zgrzewaniu plastiku oraz oferuje usługi projektowania na zlecenie, druku 3D oraz skanowania 3D, obsługując różnorodne potrzeby klientów w branży motoryzacyjnej i nie tylko.

Linki

- Strona główna

- Realizacje

- Galeria

- Kontakt